4000-189-000

- 登錄

- 注冊

-

APP下載(zai)

-

小程序

-

免費發布

發布產品

發布方案

發布需求

- 首頁

-

產品庫

-

感知層

傳感器/生物識別

- 人臉識別

- 人臉識別芯片 攝像頭模組 解決方案 人臉識別終端

- 指紋識別

- 指紋芯片 指紋傳感器 指紋模塊 指紋方案 指紋終端

- 虹膜識別

- 虹膜芯片 虹膜模塊 虹膜識別終端 虹膜方案

- 靜脈識別

- 靜脈芯片 靜脈模塊 靜脈識別終端 靜脈方案

- 語音識別

- 語音芯片 語音模塊 語音終端 語音方案

- 其他識別算法

- 攝像機模組 解決方案 識別終端

- 圖像/視覺傳感

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 濕度傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 溫度傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 壓力傳感器

- 解決方案 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端

- PH傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 流量傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 位移傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 速度傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 加速度傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 位置傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 液位傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 轉速傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 力矩傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 粘度傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 濃度傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 能耗傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 磁力傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 陀螺儀

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- MEMS

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 超聲波傳雷達

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 撞擊傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 光纖傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 光電傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 光學傳感

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 聲學量傳感

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 生理傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 振動傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 氣體傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 水質傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 角度傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 毫米波雷達

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 電流變送器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 鋼絲繩探傷傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 稱重傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 測力傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 行人重識別

- 攝像機模組 解決方案 識別終端

- 光照傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 水浸傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 煙霧傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 激光雷達

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 其他傳感器

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

- 傳感器制造耗材

- 晶圓材料 封裝膠水

- IMU

- 傳感器芯片 敏感元件 傳感器模組/開發板 傳感器終端 解決方案

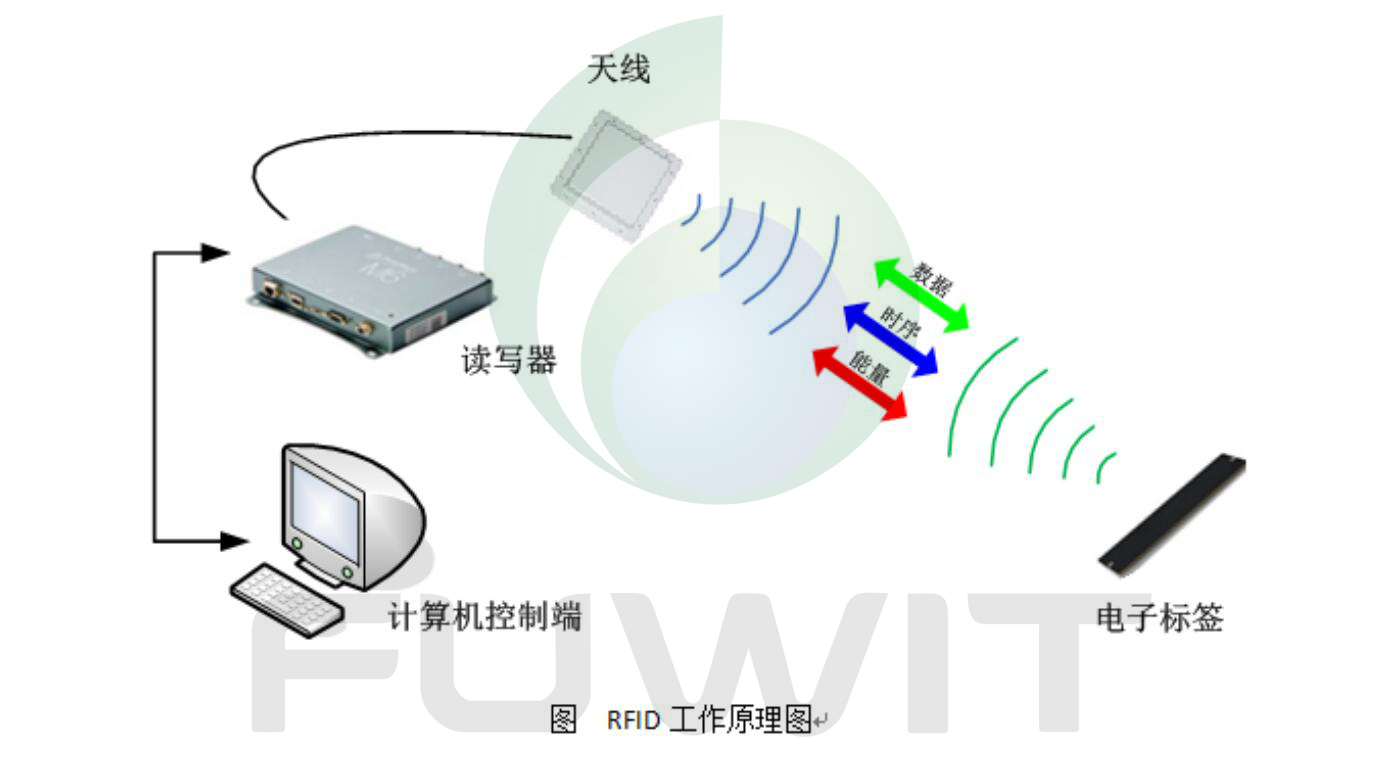

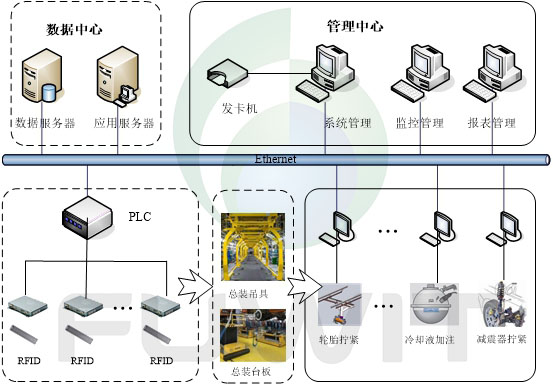

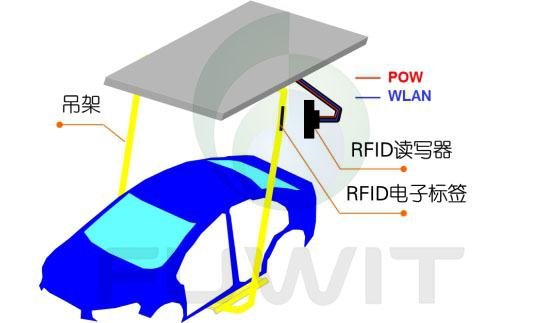

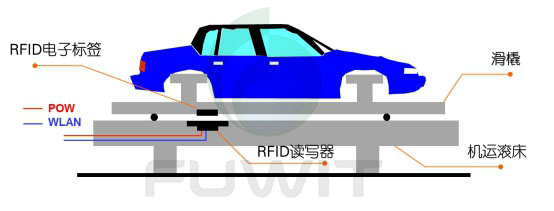

RFID/智能卡/條碼

- RFID標簽芯片

- 低頻標簽芯片 高頻標簽芯片 超高頻標簽芯片 有源RFID芯片 NFC標簽芯片

- RFID標簽

- 有源標簽 抗金屬標簽 耐腐蝕標簽 耐高溫標簽 易碎防轉移標簽 抗液體標簽 傳感器標簽 動物管理標簽 嵌入式標簽/Inlay 聲光定位標簽 柔性可打印抗金屬標簽 洗滌標簽 服裝吊牌/織嘜標簽 珠寶標簽 電子車牌 輪胎標簽 票卡標簽 扎帶標簽 鉛封標簽 PVC標簽 硅膠標簽 PCB標簽 PPS標簽 陶瓷標簽 印刷標簽 NFC標簽 EAS標簽 低溫標簽 ABS標簽 圖書標簽 腕帶標簽 地埋標簽 資產管理標簽 倉儲管理標簽 工業應用標簽 電力應用標簽 鐵路應用標簽 煙草應用標簽 機場行李標簽 其他標簽

- 固定式讀寫器

- 桌面式讀寫器 發卡機 一體機 通道式讀寫器 立式門禁讀寫器 掛式讀寫器

- 集成式讀寫終端

- 圖書自助借還終端 檔案柜 自動結算終端 工具管理柜/箱 餐飲自助收銀設備 耗材管理柜 通道機 智能移動盤點車 智能分揀機

- PDA/手持機

- RFID平板電腦 穿戴式讀寫器 藍牙讀寫器 手持終端 PDA

- 讀寫器天線

- 地毯天線 陶瓷天線 近場天線 線極化天線 圓極化天線 天線分支器

- 標簽天線

- 鋁蝕刻天線 銅蝕刻天線 銀漿印刷天線 鋁箔模切天線

- 標簽生產設備

- 標簽封裝設備 標簽復合設備 貼標機 噴碼機 標簽數據寫入設備 標簽打樣設備 臺式打印機 RFID打印機

- RFID輔助材料

- 吸波材料 標簽基材 標簽電池 導電膠

- 標簽檢測設備

- 標簽檢測設備

- 智能卡

- ID卡 IC卡 M1卡 CPU卡 SIM/USIM卡 條碼卡 屏蔽卡 金融可視卡

- 證卡設備

- 證卡打印機 打印耗材 制卡材料 生產設備

- 條碼設備

- 打印機 掃描設備 打印耗材 機身外殼 控制面板

- 讀寫器模塊

- 低頻模塊 高頻模塊 超高頻模塊 有源模塊 NFC讀寫器模組

定位

- GPS定位及差分

- GPS芯片 GPS模組 軟硬件解決方案 GPS終端 GPS天線 差分定位芯片 差分定位模組 差分定位方案 差分定位終端 制圖/算法/平臺軟件

- 基站定位

- 基站定位芯片 定位模組 制圖/算法/平臺軟件 定位終端 軟硬件解決方案 基站/小基站

- UWB定位

- UWB芯片 UWB定位標簽 UWB定位模組 UWB測距模塊 UWB基站/信標 制圖/算法/平臺軟件 軟硬件解決方案 UWB天線

- WiFi定位

- WiFi芯片 WiFi模組 基站/信標 WiFi無線AP WiFi天線 硬件終端 制圖/算法/平臺軟件 軟硬件解決方案

- 藍牙RSSI

- 藍牙芯片 藍牙模塊 藍牙標簽 藍牙接收/發射器 基站/信標 藍牙網關 硬件終端 制圖/算法/平臺軟件 軟硬件解決方案

- ZigBee定位

- ZigBee芯片 ZigBee終端 ZigBee模塊 ZigBee基站/信標 制圖/算法/平臺軟件 軟硬件解決方案

- 其他定位方案

- RFID定位 紅外定位 定位芯片 定位模組 硬件終端 基站/信標 制圖/算法/平臺軟件 軟硬件解決方案

-

傳輸層

蜂窩/3G/4G/5G/NB-IoT

- 3G

- 3G芯片 3G模組 3G基站 3G行業解決方案 3G終端 3G天線

- 4G

- 4G芯片 4G模組 4G網關設備 4G終端 4G核心網產業供應商 4G整體方案 4G天線 4G運營商 4G小基站 4G通信服務商 終端設備

- 5G

- 5G芯片 5G模組 5G整體方案 5G核心網產業供應商 5G網關設備 5G路由 5G運營商 5G小基站 5G通信服務商 應用終端

- NB-IoT

- NB-IoT芯片 NB-IoT模組 NB-IoT整體方案 NB-IoT核心網供應商 NB-IOT網關設備 運營商 小基站 通信服務商 應用終端

- 物聯網卡

- 物聯網卡 應用終端 esim

- 4G-Cat.1

- 運營商 核心網產業供應商 小基站 通信服務商 Cat.1芯片 Cat.1模組 Cat.1網關設備 Cat.1整體方案類 應用終端

短距離/WiFi/藍牙/ZigBee

- WiFi

- WiFi芯片 WiFi模組 WiFi網關/中繼設備 WiFi整體方案 WiFi路由/AP 應用終端

- 藍牙

- 藍牙芯片 藍牙方案 藍牙網關/中繼設備 藍牙beacon 藍牙模組 藍牙接收/發射器 應用終端

- ZigBee

- ZigBee芯片 ZigBee模組 ZigBee終端 ZigBee網關/中繼設備 ZigBee數傳設備 ZigBee行業方案

- Z-wave

- Z-wave芯片 Z-wave模組 Z-wave行業方案 Z-wave網關 Z-wave終端

- UWB

- UWB芯片 UWB模組 UWB行業方案 UWB網關 UWB終端

- NFC

- NFC芯片 NFC模組 NFC標簽 NFC終端 NFC天線

- LoRa

- LoRa芯片 LoRa網關/中繼設備 LoRa模組 LoRa整體方案 LoRa終端 LoRa基站

- 其他小眾協議

- sigfox SDN-Mesh TurMass Sub-1G 芯片 模組 網關/中繼設備 整體方案類

- ZETA

- ZETA芯片 ZETA模組 ZETA網關/中繼設備 ZETA整體方案 應用終端

- 2.4G私有協議

- 2.4G芯片 2.4G模組 2.4G網關/中繼設備 2.4G整體方案 應用終端

- 平臺層

-

輔助產品與材料

應用終端/商顯

支撐技術/電池/檢測

- 電池/電源

- 鋰電池 紐扣電池 紙電池 硫電池 堿性電池 太陽能電池 錳電池 燃料電池

- 檢測設備

- 檢測設備

- 生產與耗材

- 蜂鳴器 膠水 油墨 印刷材料 金屬材料 陶瓷材料 有機材料 貼片加工

- PCB/電路板

- PCBA PCB

- 電容/電阻/電感器

- 電容 電阻 電感器

- 變壓器/互感器

- 變壓器 互感器

- 二極管/晶體管

- 二極管 晶體管

- MCU/ARM/DSP

- MCU ARM DSP

- 存儲器

- EEPROM存儲器 FLASH存儲器 EPROM存儲器 DRAM存儲器 FRAM存儲器 SRAM存儲器 待分類的存儲器

- 可編程邏輯器件

- FPGA CPLD

- 數模信號轉換器

- 模數轉換器(ADC) 數模轉換器(DAC) 混合型轉換器(ADCs+DAC) 數字電位器 模擬前端(AFE)

- 電源管理IC

- 電源管理IC

- 邏輯及時序器件

- 邏輯及時序器件

- 音頻及視頻芯片

- 音頻芯片 視頻芯片

- 運算放大器/功率放大器

- 運算放大器 功率放大器

- 晶體/振蕩器/諧振器

- 晶振 諧振器 晶體

- 連接器/電子開關

- 連接器 電子開關

- 其他

- 其他

- 濾波器

- 濾波器

- 無線充電

- 芯片 模塊 終端

-

應用終端

-

感知層

- 方案庫

- 企業庫

- 集成商

- 物聯網采購

- 物聯網招標

- 物聯網活動

- 星圖研究院

- 行業要聞

- 產業服務